-

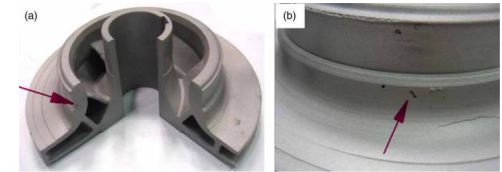

pumphjulet är kärnkomponenten i centrifugalpumpen. Under drift måste pumphjulet motstå vibration och centrifugalkraft, vilket utövar dragkraft, kompression och böjspänning på bladet. Dessutom tenderar flödande genom externa pinhål eller mikroholes (som visas i figur 1) att orsaka pittingkorrosion, vilket reducerar--

effektiviteten hos fluidöverföring. Därför är det viktigt att eliminera interna och ytfel hos pumphjulsklingor för att förhindra kryp, trötthetsfel och jämn skada. Gjutningsflödesanalys kan införlivas i den preliminära designprocessen för att minska möjligheten att bilda defekter i investeringsgjutning (t.ex. segregering, ytpinnar, krympning och porositet), vilket kan avsevärt förbättra kvaliteten på gjutgods och förkorta produktutvecklingsprocessen. Flera metoder har utvecklats för att simulera hällprocessen i gjutning, innefattande den halvtimilda metoden för tryckkorrelationskvotering (enkel), märkning och element (MAC) -metod 2 och volymen av vätskelösningsalgoritm (SolaVof) -metoden. 3 För att förbättra kvaliteten på pumphjulsgjutningarna använder denna studie formflödesanalystekniken i anycasting för att simulera hällprocessen för att optimera hällsystemet och öka utmatningen och produktiviteten hos gjutningarna.

1 typiska defekter som bildas av spiralhjulet av en centrifugalpump: inre krympning porer; B Ytfel

---<--

thod

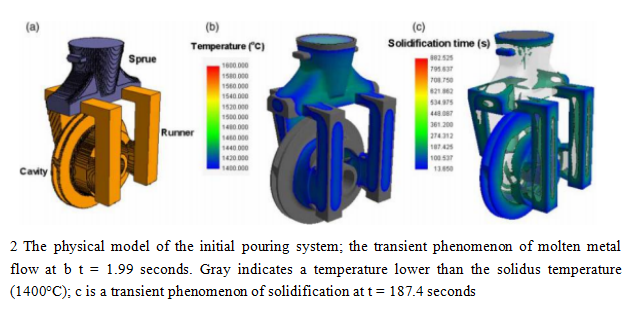

the komponenterna som används i experimentet inkluderade en pumphjulform med en diameter av 96,803 mm och en grind på 60 mm med två löpare på båda sidor. Figur 2a illustrerar den första designen av GATING-systemet. Pumpens material är 17&4PH rostfritt stål. De fysikaliska egenskaperna hos rostfritt stålmaterial är som följer: densitet (ρ) är 7750 kg m#3, specifika värme (ar) är 459,45 j kg/1 ° C, likvidationstemperatur (TP) är 1440 ° C och solidus temperatur (TS) är 1400 ° C. Termisk expansionskoefficient och värmeledningsförmåga förändras signifikant med temperaturen, och de betraktas som variabler. För fysiska parametrar (såsom densitet, specifik värme och latent värme) som har en begränsad förändring med temperatur, behandlas de med konstanter i simuleringsprogrammet. Huvudsyftet med dennumeriska simuleringen av hällnings- och stelningsprocessen är att optimera processparametrarna och realisera förutsägelsen och kontrollen av gjutningsfel. Vi använde SolidWorks 3D-programvara för att utveckla exakta elementmodeller av pumphjulsklingorna och gatingystemet. Därefter importera modellen till Anycasting för förbehandlingsbaserad baserat på den ändliga skillnadsmetoden (FDM). I den diskreta beräkningsnoden härledde vi en skillnad ekvation innehållande ett ändligt antal okända. Lösning av skillnadsekvationerna producerar approximativa analytiska lösningar, som används vid utformningen av fysiska parametrar och processbetingelser inumeriska simuleringar. Konvergenskriteriet för den iterativa beräkningen är/0.001. Enligt den återstående smältmodulen (RMM) 4 och Niyama-kriterietemodellen 5,6 utvärderas sannolikheten för förekomst av defekter. Fyllningen av smält metall involverar ickeisotermiskt flöde, med värmeöverföringsförluster och stelning. Enligt bevarande av massa, momentum och energi kan olika termodynamiska beteenden och flödesfältutveckling analyseras. Kontinuitetsekvationen, Naviers

stokes ekvation (för momentum), energikvationen och vätskevolymfunktionen används för att förutsäga fyllnadsbeteendet hos smält metall och beskriva förändringarna i metallflödes fria ytan. Niyama-kriteriesmodellen för krympningsförutsägelse anges som följer6:

= -

101; G representerar den lokala temperaturgradienten (Km-1) av området av intresse; R är kylhastigheten; Cniyama representerar tröskeln för Niyama-standarden. CNIYAMA-värdet som används här är 1,0 k1

101; G representerar den lokala temperaturgradienten (Km-1) av området av intresse; R är kylhastigheten; Cniyama representerar tröskeln för Niyama-standarden. CNIYAMA-värdet som används här är 1,0 k1