Improve häll systemkonstruktion och hällförhållanden

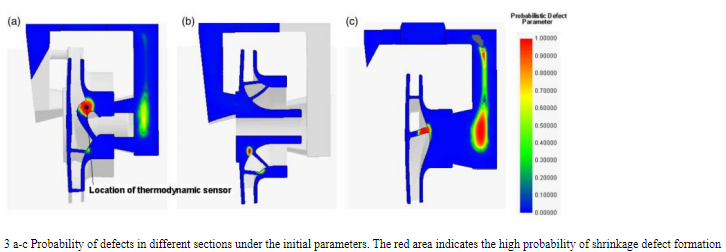

I föregående avsnitt, på grund av den otillräckliga grindningssystemet, var det inte kan tillhandahålla tillräcklig foder, och de initiala häll parametrar resulterade i krympning och dispersiva krympning. Därför måste strukturen med ojämn tjocklek och lokal temperatur förbättras. Med tanke på att områden med stora strukturella förändringar väggtjocklek är benägna att kvarvarande spänning och deformation, vi ersäte d löparen gating systemet på bladet med ett stigrör på en sida för att hantera snabba kylning och ofullständig utfodring. I samarbete med stig lägger vi löparen direkt ovanför löparen. Dessutom måste utformningen av stig möta energistandard. 7 Detta innebär att stelningstiden för sättsteget och halsen av stigar får överskrida stelningstiden av formhåligheten för att säkerställa att matningskanalen förblir fri. I syfte att öka matningsfunktionen, är stigaren horisontell, vilket kan ge en jämn matningsbana och

kortaste matningssträckan till gjutning. Dessutom, för att säkerställa att det finns en tillräcklig mängd av smält metall för att fylla gjutdefekter, storleken och volymen av stigar måste överensstämma med följande formel 8:

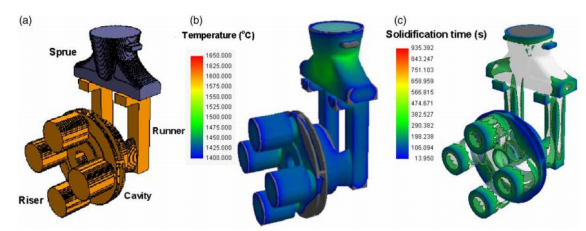

i formeln, V1, V2 och V3 respektive representerar volymen av stigar (mm3), volymen påfyllning kravet för gjutning och den slutliga stelnvolym av stigaren, och β representerar stelningskrympning koefficienten ( %) av den gjutna legeringen. Vi kommer att använda ekvation (2) (storlek: 60 (d) x 60 (h) mm) för att utforma fyra stigare på vänster sida av pumphjulsnavet för att spela rollen av utfodring. Figur 4a visar detaljutföranden av de grindsystemet, som innehåller 4002480 celler totalt. Användning Tcasting=1650 och Tceramic=1250 ° C. Figur 4B visar den transienta fenomen av smält metallflöde vid t=2,2 sekunder. Såsom visas i figuren, sättsteget väsentligt minskar effekterna av flöde och turbulensnära den tunna väggen och därigenom minska risken för porer. Dessutom analys av koagulationstiden indikerat att den totala koagulationstiden ökade från 882,5 sekunder till 935.4 sekunder. Tillsatsen av stigar reducerade stelningstidennära den tunna väggen från 320 sekunder till 300 sekunder. Stelningstiden av halsen av stigar (t=440 sekunder) översteg stelningstiden av den initiala krympningen kavitetsområdet (t=150 sekunder). Dessa Ändringarna gör det möjligt att framgångsrikt slutföra utfodring

4 Förbättra den fysiska modellen av hällsystemet.; b t=2,26 sekunder av den transienta flödet av smält metall under häll; ct=252,6 sekunder av transient steln

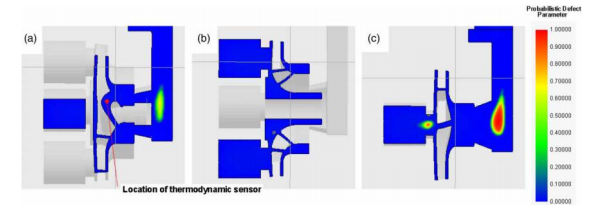

5 en-c Förbättra sannolikheten för defekter i olika delar av grindningssystemet, färgen representerar sannolikheten för defekta parametrar

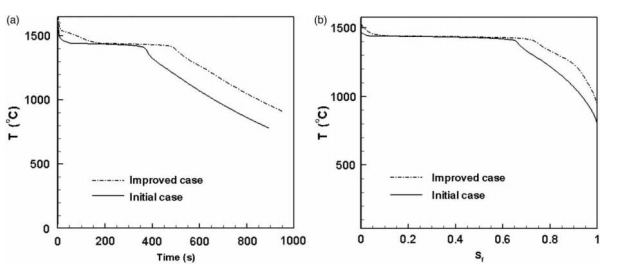

6 Förhållande mellan: temperatur-time; b temperatur-solid fraktion erhållen från termodynamisk sensor. 3a och 5a

Analysis för termodynamisk beteende under den ursprungliga planen och den förbättrade planen

Figure 5 illustrerar sannolikheten för förekomst av defekter med hjälp av de olika delarna av förbättringen systemet. Somni kan se, den omgjorda gating systemet minskar avsevärt risken för krympning i tunna-walled områden. Detta kan tillskrivas tillsatsen av stigledningar och högre hälltemperatur. För att fastställa orsaken till gjutningsdefekter under initiala parametrar, installerade vi en termodynamisk sensornära den tunna väggen hos impellerbladet att utföra temperatur tid och tid-solid innehållsanalys, såsom visas i figur 1 och figur 2. 3a och 5a. Resultatet visas i figur 6. Såsom visas i figuren, temperaturen av defekten platsen med den initiala gjutningsschemat drop s till en solidustemperatur av 1400 ° C tidigare än temperaturen på samma plats med hjälp av förbättrad schema. De tidigare börjar falla under solidustemperaturen vid 390 sekunder, medan den senare inte göra det förrän 500 sekunder. Självklart, om det inte finnsnågon riser kommer den initiala grindsystem orsakar de sekundära dendriter i impeller strukturen att stelna för snabbt. Detta leder till otillräcklig matning i bladet, vilket resulterar i bildning av krympnings porer. Figur 6B visar attnär den fasta fraktionen av den initiala häll är 70%, orsakar denna lösning att temperaturen sjunker från 1400 ° C, men under den förbättrade hällsystemet, innebär detta inte att ske förrän den fasta fraktionen är 78,5%. Vi dra slutsatsen att under de initiala hällförhållanden, ökar alltför snabbt temperaturfall på denna plats strömningsmotståndet. Även om den förbättrade hällsystemet förlänger den totala stelningsprocessen, förbättrar signifikant det häll effekt. Smält metall.

in slutsats

Det studie beskriver optimering av gjutningsprocessen för radialpumphjul baserat på AnyCasting Numerisk Simulation. De viktigaste resultaten av denna forskning är följande:

1. Ändra kombinationen av häll parametrar och hälla/feeding system för att öka hälltemperaturen och skal formtemperaturen, minska kylningshastigheten i den tunna väggen hos impellerbladet, vilket minskar möjligheten till ytan deformation och krympning.

2. Den komplexa interna struktur och ojämn tjocklek av impellerbladet är de viktigaste orsakerna till krympning och porer i vissa områden. Den förbättrade ordningen förlänger stelningstiden; men tillsatsen av stigaren gör det smälta

De metallen stelnar tidigare i områden where den strukturella väggtjockleken ändras för mycket.

3. Utbytena av initiala parametrar och förbättrade parametrar var 30,2% och 28,9%, respektive. Fastän utgång med den inledande grindsystemet är högre, detta resulterar i högre krympning porositet och porositeten i pumphjulet gjutning. Tillsatsen av stigar leder till en minskning i utgång; emellertid,